AGV控制系統與方法

針對目前市面自走車導航方式的缺點,工研院發展多項AGV行走導航與辨識技術專利,包含以逆反射材質作為視覺導航的辨識技術,以及SLAM即時定位及地圖構建技術等。針對臺灣不同的倉儲作業環境及需求,提供最適配的解決方案,讓物流業者在場域空間與IT技術人員有限的情況下,也可以快速地導入自動化作業,提升至智慧倉儲的運作模式。

影音專區

- 2022-03-08

AGV控制系統介紹影片

主要內容與特色

智慧 ╳ 彈性 ╳ 創新的自走車方案

對於許多中小型的物流業者來說,要於倉儲內導入AGV自動化作業流程,除了對作業場域中,有無人員穿插走動、地面是否清潔等的需求之外。原有的作業流程與倉儲系統也可能需要大幅變動,讓業者在導入自動化AGV時卻步。工研院在了解產業需求後,研發多項自走車辨識導航技術,讓物流業者有更多元、更智慧、更彈性的導入方案選項。

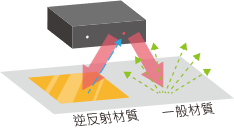

1.紅外線逆反設辨識導航系統

以逆反射材質作為導航辨識圖形,克服傳統AGV於臺灣物流倉儲空間不足、地板等環境維護不易等問題。逆反射標誌可架設於天花板、柱子、柵欄等任何空間,也可橫跨室內外,因應不同的倉儲環境需求,為運輸帶來更智慧更彈性的解決方案。

2. AGV自動棧板叉取系統

結合AI深度學習技術,當自走車導航至定位時,可實時辨識出倉儲內的棧板孔位與座標,並計算出自走車的旋轉運動軌跡與棧板叉取深度,進而達到棧板全自動化搬運。

應用情境

物流業/倉儲業

帶來的效益

1. 維護成本低,擴充彈性高

對於臺灣中小型物流業者來說,剛開始要導入AGV可能無法一次到位,需要經過測試與評估效益後才可能大幅導入使用。而工研院研發的視覺與SLAM導航技術路線可以彈性變化,且佈建成本低,並可橫跨室內外,不用擔心場地佈建問題。

2. 提升倉儲運送效率

物流的流動決定了倉儲的整體生產效率,傳統物流人員雖可以靠熟能生巧來提高生產力,但隨著B2C商業模式大幅成長,貨物型態也變得越來越多元,單靠大量人員進行搬運、揀貨與理貨已無法負荷現今的出貨需求,而AGV將傳統作業流程從「人到貨」轉變為「貨到人」,大幅提升作業流程與運輸效率。

3. 減少人員搬運傷害與負擔

在全球面臨少子化與老齡化的狀況下,臺灣物流業也面臨了缺工與勞力下降的問題,其中搬運作業需仰賴人員大量彎腰、走動等勞力支出,長期下來作業人員易累積多種身體傷害。AGV可有效減少人員勞動負擔,取代物流最笨重的勞力搬運作業,達到省力化的應用。

實績

新竹物流

揀貨AGV

現場作業環境變動大,且常有人員在區域內走動,不適合在地上貼條碼等狀況。可透過架設反光標示於天花板上,以視覺導航方式進行AGV揀貨與搬運作業。

規格:

* 5V直流變頻馬達驅動

* 深度攝影機接收模組

* 24V 鉛酸電池供電,可連續行走5~6小時

* 超音波感測障礙物,可感測10~50公分距離內之障礙物

* 本體68KG,可載重180KG

家樂福

賣場行銷AGV

使用SLAM導航技術,用來建構賣場的2D地圖及設置行走站點,並搭配AGV控制模組,便可在賣場循環行走,達到商品促銷及吸引消費者的目的。

規格:

* 差速輪馬達控制底盤

* 24V鋰電池,可行走6小時

* 光學電達、超音波、攝影機多種避障模式

* 自動充電模組

* 人臉偵測模組

* 本體50kg,可載重80kg

士林電機

AGV自走叉車

導入AGV自走叉車用於搬運線圈及變壓器等重型貨物,利用兩種以上的導航模式,可行走於道路狹窄的區域(逆反射導航)及戶外(SLAM導航),並透過網頁叫派車系統,讓人員在自己的工作區域即可遠端叫車,達到遠距離的車控運作。

規格:

* 驅動輪為AC無碳刷馬達

* 深度攝影機感測接收模組

* 時速4公里/小時,約1公尺/秒

* 220V充電器,可持續行走6小時

* 自身重500公斤,可乘載2噸

相關可移轉技術

* AGV控制模組

* AI棧板辨識自動叉取模組。

聯絡人

涂兆輝/電話:03-591-9165 或 Email:kenny_tu@itri.org.tw